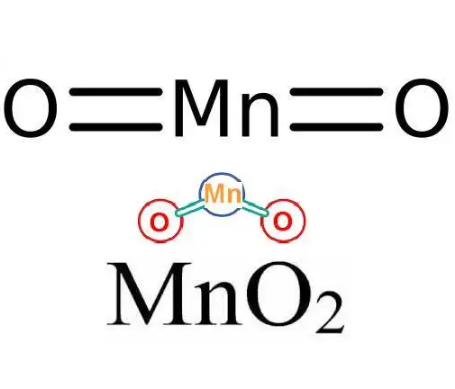

二氧化锰(MnO₂)纳米材料因其物理化学性质,如高比表面积、丰富的活性位点和良好的电化学性能,被应用于催化、能源存储、环境治理和生物医学等领域。然而,MnO₂的本征电导率较低,限制了其在一些高性能应用中的表现。为了克服这一限制,将MnO₂与碳基材料复合,利用碳基材料的高导电性和良好的机械性能,提升了复合材料的综合性能。

复合制备方法

1. 电化学沉积法

制备原理:通过电化学氧化Mn²⁺在碳基底上沉积MnO₂,结合后续溶剂热处理引入Mn³⁺缺陷。

2. 水热/溶剂热法

制备原理:利用高锰酸钾与碳基材料(如碳量子点、石墨烯)的氧化还原反应,在高温高压下原位生成MnO₂。

3. 溶胶-凝胶法

制备原理:将锰盐与碳源(如葡萄糖、石墨烯氧化物)混合形成溶胶,经干燥与热处理得到复合材料。

4. 高温煅烧法

制备原理:通过尿素分解产生的还原性气体将MnO₂部分还原为MnO,同时引入碳包覆层。

性能提升机制

1. 电化学性能优化

导电性提升:碳基材料的高导电网络促进电子传输,如MnO₂/CNT复合材料电导率提升3个数量级。

比表面积扩大:碳基材料的孔隙结构为MnO₂提供更多活性位点,如活性炭负载γ-MnO₂后比表面积达300 m²/g。

结构稳定性增强:碳包覆层抑制MnO₂体积膨胀,如MnO@Sn@C复合材料在锂离子电池中循环3000次后容量保持率92.17%。

2. 催化活性增强

协同催化效应:MnO₂的氧化还原性与碳基材料的吸附性结合,如MnO₂/石墨烯复合材料在甲苯氧化中T₉₀降低至200℃。

电子转移加速:碳基材料促进O₂吸附与活化,如MnO₂/碳量子点复合材料在CO氧化中起燃温度降低至75℃。

3. 吸附能力提升

孔隙结构优化:碳基材料的多级孔道促进离子扩散,如MnO₂/活性炭复合材料对重金属离子的吸附容量达200 mg/g。

表面官能团修饰:氮掺杂碳基材料增强对极性污染物的亲和力,如N掺杂生物质碳负载γ-MnO₂对Pb²⁺的去除率98%。

MnO₂纳米材料与碳基材料的复合制备方法多样,通过电化学沉积法、水热/溶剂热法和溶胶-凝胶法等方法,可以制备出具有良好性能的复合材料。这些复合材料在电化学、催化和生物医学等领域展现出应用前景。

2025-06-10 作者:wff 来源:

2025-06-10 作者:wff 来源: