金属有机框架材料(MOFs)因其高比表面积、可调的孔隙率和良好的化学稳定性,在气体吸附、催化、药物递送等领域展现出应用潜力。ZIF-8作为MOFs家族中的重要成员,由锌离子(Zn²⁺)与2-甲基咪唑(2-MiM)配位而成,因其结构和性能而备受关注。然而,ZIF-8的合成路径多样,不同合成路径对ZIF-8的结构、性能和应用具有重要影响。因此,对比研究ZIF-8的多种合成路径具有重要意义。

ZIF-8的多种合成路径

(一)溶剂热法

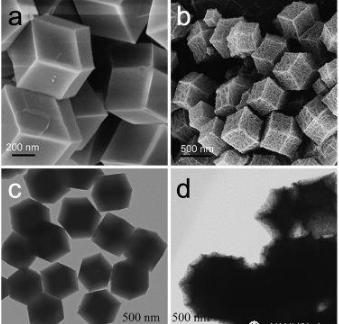

原理:溶剂热法是将锌盐和2-甲基咪唑按一定比例溶解在有机溶剂(如N,N-二甲基甲酰胺,DMF)中,然后将混合溶液转移至密闭的反应釜中,在一定温度(如80-120℃)下反应一段时间(一般为12-24小时)。在这个过程中,锌离子与2-甲基咪唑通过配位作用逐渐形成ZIF-8晶体。

特点:溶剂热法能够提供相对稳定的反应环境,有利于晶体的生长,合成出的ZIF-8晶体通常具有较好的结晶度和规则的形貌。然而,该方法需要消耗大量的配体和有机溶剂,合成周期长且产率低,目前仅限于实验室规模的合成。

优缺点:

优点:结晶度高,形貌规则。

缺点:溶剂消耗大,合成周期长,产率低。

(二)微波辅助法

原理:微波辅助法是基于电磁波与带电物质相互作用,为反应提供能量,从而促进ZIF-8的形成。将含有锌盐和2-甲基咪唑的反应溶液置于微波反应器中,利用微波的快速加热特性,在短时间内(如5-15分钟)使反应体系达到较高温度(通常为100-150℃),促使ZIF-8的快速合成。

特点:微波辅助法大大缩短了合成时间,提高了生产效率。而且,微波的特殊加热方式能够使反应更加均匀,合成出的ZIF-8具有形貌和孔结构。

优缺点:

优点:合成时间短,生产效率高,反应均匀。

缺点:设备成本较高,对反应体系的稳定性要求较高。

(三)机械化学法

原理:机械化学法利用机械力(如研磨)来驱动化学反应,从而生成ZIF-8。通常将锌盐(如ZnO)和2-甲基咪唑以及少量辅助研磨物(如二水合乙酸锌)混合后,在球磨机中进行研磨处理,使反应物之间发生化学反应生成ZIF-8。

特点:机械化学法减少了有机溶剂和有机配体的用量,且可以使用低溶解度的ZnO作为前驱体,在合成过程中的副产物仅有水。该方法设备简单,操作方便,适合大规模生产。

优缺点:

优点:溶剂消耗少,副产物少,适合大规模生产。

缺点:粒径分布可能较宽,需要优化研磨条件以控制粒径。

(四)室温搅拌法

原理:室温搅拌法是将锌盐和2-甲基咪唑直接溶解在水中,在室温(20-25℃)搅拌条件下进行反应。反应过程相对温和,不需要特殊的加热设备。一般搅拌反应2-4小时后,就能观察到ZIF-8沉淀的生成,然后经过离心、洗涤、干燥等步骤得到ZIF-8产品。

特点:室温搅拌法操作简单、成本低,且反应时间短。然而,由于室温条件下反应速率相对较慢,合成出的ZIF-8晶体结晶度可能不如溶剂热法。

优缺点:

优点:操作简单,成本低,反应时间短。

缺点:结晶度可能较低,形貌可能不太规则。

(五)微流控法

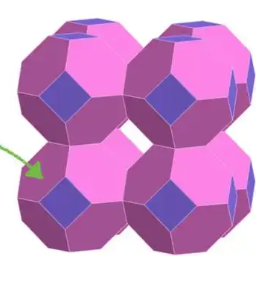

原理:微流控技术通过电子芯片控制微尺度流体,可控制反应过程中的流速、投料比、温度等参数,使得反应过程中的传热和传质易于控制。将含有锌盐和2-甲基咪唑的反应溶液通过微流控芯片进行混合和反应,可以合成尺寸均匀、形貌规整的ZIF-8。

特点:微流控法操作简便、可拓展性强、高效可控,受到越来越多的关注。利用微流控技术可以合成出粒径均匀、形貌规整的ZIF-8,并可在较宽范围内调节粒径。

优缺点:

优点:粒径均匀,形貌规整,可控制反应条件。

缺点:设备成本较高,技术门槛较高。

不同合成路径的对比与应用场景

(一)对比

结晶度与形貌:溶剂热法和微波辅助法合成的ZIF-8通常具有较高的结晶度和规则的形貌;机械化学法和室温搅拌法合成的ZIF-8结晶度可能较低,形貌可能不太规则;微流控法合成的ZIF-8粒径均匀、形貌规整。

合成效率与成本:微波辅助法和微流控法合成效率高,但设备成本较高;溶剂热法合成周期长,产率低,成本较高;机械化学法和室温搅拌法成本较低,适合大规模生产。

溶剂消耗与环保性:机械化学法和室温搅拌法溶剂消耗少,环保性较好;溶剂热法和微波辅助法溶剂消耗大,环保性较差。

(二)应用场景

实验室研究:溶剂热法和微波辅助法适用于实验室研究,可以合成出高质量、形貌规则的ZIF-8用于性能测试和表征。

工业生产:机械化学法和室温搅拌法适合大规模生产,可以降低生产成本,提高生产效率。

精密控制:微流控法适用于需要控制反应条件的场景,如合成特定粒径和形貌的ZIF-8用于特定应用。

ZIF-8的多种合成路径各有优缺点,适用于不同的应用场景。溶剂热法和微波辅助法适用于实验室研究,可以合成出高质量、形貌规则的ZIF-8;机械化学法和室温搅拌法适合大规模生产,可以降低生产成本,提高生产效率;微流控法适用于需要控制反应条件的场景。

2025-06-16 作者:wff 来源:

2025-06-16 作者:wff 来源: