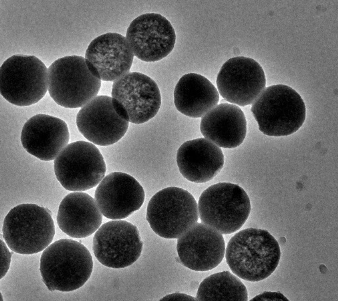

介孔二氧化硅(Mesoporous Silica, MS)因其高比表面积、可调孔径、良好的化学稳定性和生物相容性,在催化、吸附、药物递送、传感等领域展现出重要应用价值。其性能高度依赖于孔道结构(孔径、孔容、孔道连通性)和宏观形貌(颗粒尺寸、形貌、表面粗糙度)的调控。

一、形貌控制:从球形到复杂结构的准确合成

介孔二氧化硅的形貌控制主要通过调节模板剂类型、反应条件(温度、pH、溶剂)及添加剂实现,其核心在于调控硅源(如正硅酸乙酯,TEOS)的水解-缩聚速率与模板剂自组装过程的竞争关系。

1. 模板剂导向的形貌控制

阳离子表面活性剂(CTAB)

作为经典模板剂,CTAB通过静电作用与硅酸根离子结合,形成胶束作为软模板。在碱性条件下(如氨水),CTAB胶束倾向于排列成六方相,诱导生成MCM-41型介孔二氧化硅纳米棒或纤维。通过调整CTAB浓度,可控制纳米棒的长度与直径。

非离子表面活性剂(P123、F127)

这类模板剂通过氢键与硅酸根离子相互作用,适用于合成大孔径介孔材料(如SBA-15)。在酸性条件下(如盐酸),P123胶束呈球状,诱导生成球形SBA-15颗粒;而通过添加助溶剂(如乙醇)或调节pH至中性,胶束形貌转变为层状,可制备片状或膜状结构。

2. 反应条件对形貌的调控

温度与pH

温度升高可加速硅源水解与模板剂胶束运动,促进颗粒生长与形貌均一化。

添加剂效应

无机盐(如NaCl、CaCl₂)可通过屏蔽电荷或改变溶剂极性调控形貌。

3. 复杂形貌的构建策略

硬模板法:以多孔氧化铝、碳纳米管或聚合物微球为硬模板,通过浸渍-煅烧工艺可制备空心介孔二氧化硅球、管状或三维有序大孔结构。

自组装与协同模板

结合软模板(表面活性剂)与硬模板(纳米颗粒)的协同作用,可构建分级结构。

二、孔径调控:从微孔到介孔的设计

介孔二氧化硅的孔径调控主要通过模板剂选择、共溶剂效应及后处理工艺实现,其核心在于控制模板剂胶束的尺寸与排列方式。

1. 模板剂类型与孔径关系

小孔径材料(2-10 nm)

以CTAB为代表的短链表面活性剂适用于合成小孔径材料。通过调整CTAB浓度与硅源比例,可制备MCM-41型材料。

大孔径材料(8-50 nm)

非离子表面活性剂(如P123、F127)因长链结构可形成更大胶束,适用于合成大孔径材料。

2. 共溶剂效应与孔径扩展

芳香族共溶剂

TMB、甲苯等芳香族化合物可通过π-π相互作用插入表面活性剂胶束疏水层,扩大胶束尺寸。

极性共溶剂

乙醇、丙酮等极性溶剂可通过改变溶剂极性调控胶束形貌。

3. 后处理工艺对孔径的调节

煅烧与溶剂萃取

传统高温煅烧(550℃)可彻底去除模板剂,但易导致孔道收缩(孔径减小10-20%)。低温煅烧(300℃)结合溶剂萃取(如乙醇/硝酸铵溶液)可保留更多表面羟基,减少孔道变形。

化学刻蚀

利用氢氟酸(HF)或碱性溶液(如NaOH)选择性刻蚀硅骨架,可实现孔径扩展。

三、形貌-孔径协同效应与应用探索

介孔二氧化硅的性能优化需兼顾形貌与孔径的协同调控,以满足不同应用场景的需求。

1. 催化领域

形貌效应:片状或纤维状介孔二氧化硅因高暴露活性位点与短扩散路径,在催化反应中表现出更高活性。

孔径效应:大孔径材料(>20 nm)适用于大分子催化反应。

2. 吸附与分离

形貌优化:空心介孔二氧化硅球因高孔容(>1.5 cm³/g)与低密度,对挥发性有机化合物(VOCs)的吸附容量较实心颗粒提高。

孔径匹配:针对特定污染物分子尺寸设计孔径,可实现选择性吸附。

3. 药物递送

形貌控制:刺状或星形介孔二氧化硅因高表面粗糙度与大比表面积,可负载更多药物(如阿霉素,DOX)。

孔径调控:通过调节孔径(5-15 nm)控制药物释放速率。

介孔二氧化硅的形貌控制与孔径调控是实现其高性能应用的关键。通过模板法、溶胶-凝胶法、硬模板法等方法,可以调控介孔二氧化硅的形貌和孔径。形貌与孔径的协同调控可以进一步优化其性能,使其在药物递送、催化反应、吸附性能等领域展现出应用前景。

2025-08-15 作者:wff 来源:

2025-08-15 作者:wff 来源: